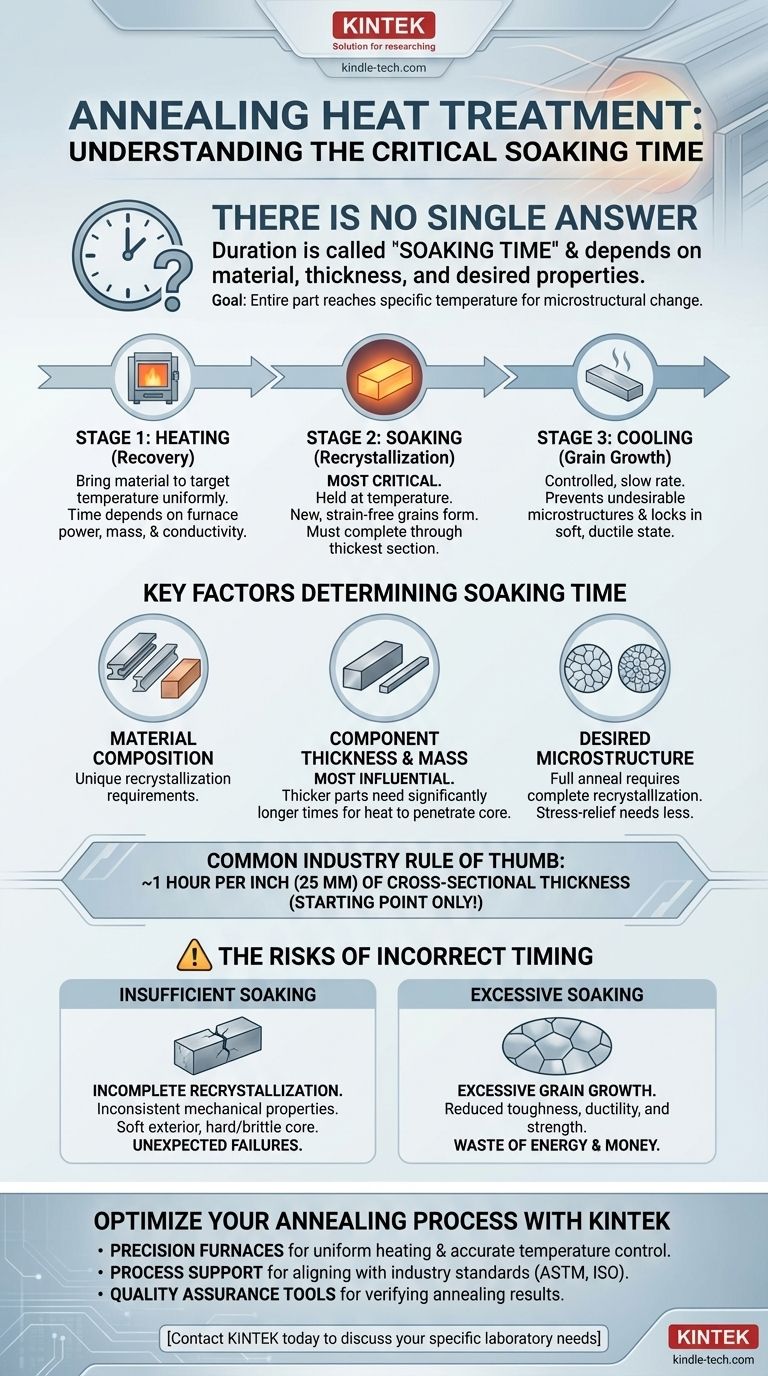

Il n'y a pas de réponse unique à la durée d'application de la chaleur pendant le recuit. La durée, plus précisément connue sous le nom de temps de maintien, dépend entièrement de la composition du matériau, de son épaisseur et des propriétés spécifiques que vous souhaitez obtenir. Le processus ne consiste pas en une durée fixe, mais en la garantie que la pièce entière atteigne et maintienne une température spécifique suffisamment longtemps pour que sa structure interne se modifie.

Le principe fondamental du recuit n'est pas seulement le chauffage, mais le fait de maintenir le matériau à une température spécifique jusqu'à ce que la transformation microstructurale souhaitée, connue sous le nom de recristallisation, soit complète sur toute sa section transversale. Cette durée de "maintien" est la variable critique, et non le temps de chauffage initial.

Les trois étapes du cycle de recuit

Pour comprendre la composante temps, vous devez d'abord comprendre que le recuit est un processus en trois parties. La phase de "chauffage" n'est que le début.

1. Chauffage à la température cible (Récupération)

Il s'agit de la phase initiale où le four chauffe le composant. L'objectif principal est d'amener le matériau à la température de recuit requise aussi uniformément que possible.

Le temps pour cette étape dépend de la puissance du four, de la masse du composant et de sa conductivité thermique. Ce n'est pas la variable la plus critique dépendante du temps pour le succès métallurgique.

2. Maintien à la température cible (Recristallisation)

C'est l'étape la plus cruciale et elle est directement liée à votre question. Le composant est maintenu, ou "trempé", à la température de recuit.

Pendant ce maintien, de nouveaux grains sans contrainte commencent à se former et à croître dans le métal, un processus appelé recristallisation. C'est ce qui soulage les contraintes internes, augmente la ductilité et adoucit le matériau. L'objectif est de le maintenir suffisamment longtemps pour que ce processus s'achève sur la section la plus épaisse du composant.

3. Refroidissement contrôlé (Croissance des grains)

Après le maintien, le composant est refroidi à une vitesse spécifique, souvent très lente. La vitesse de refroidissement est essentielle pour empêcher la formation de microstructures indésirables et garantir que l'état doux et ductile est figé. Un refroidissement rapide peut réintroduire des contraintes ou créer de la dureté, annulant ainsi le but du recuit.

Facteurs clés qui déterminent le temps de maintien

Le temps de maintien approprié est une décision d'ingénierie calculée basée sur plusieurs facteurs.

Composition et type de matériau

Différents alliages ont des températures et des cinétiques de recristallisation très différentes. Par exemple, les aciers à haute teneur en carbone nécessitent un contrôle plus minutieux que les aciers à faible teneur en carbone, et les alliages d'aluminium ont des paramètres entièrement différents de ceux du cuivre.

Épaisseur et masse du composant

C'est le facteur le plus influent. La chaleur doit pénétrer jusqu'au cœur du matériau. Une pièce épaisse nécessite un temps de maintien beaucoup plus long qu'une tôle mince pour garantir que le centre atteigne et maintienne la température cible.

Une règle empirique courante dans l'industrie est de maintenir pendant une heure par pouce (ou 25 mm) d'épaisseur de la section transversale du matériau, mais ce n'est qu'un point de départ.

Microstructure souhaitée

Le résultat escompté dicte le processus. Un "recuit complet" vise une douceur maximale et nécessite une recristallisation complète. Un "recuit de processus" ou un "recuit de détente" peut être effectué à une température plus basse ou pendant un temps plus court, car l'objectif est seulement de soulager les contraintes de fabrication, et non d'atteindre une douceur maximale.

Comprendre les compromis

Choisir un temps de maintien incorrect a des conséquences importantes, c'est pourquoi une réponse unique et générique est impossible.

Le risque d'un maintien insuffisant

Si le temps de maintien est trop court, le cœur du matériau ne recristallisera pas complètement. Il en résulte un composant avec des propriétés mécaniques incohérentes — un extérieur doux avec un intérieur dur, cassant et contraint. C'est une cause fréquente de défaillances inattendues.

Le danger d'un maintien excessif

Maintenir le matériau à température trop longtemps peut entraîner une croissance excessive des grains. Bien que le matériau soit doux, ces gros grains peuvent réduire considérablement sa ténacité, sa ductilité et sa résistance.

De plus, un temps excessif est un gaspillage direct d'énergie, de temps de four et d'argent, ce qui a un impact négatif sur l'efficacité opérationnelle.

Faire le bon choix pour votre objectif

Pour déterminer la durée correcte, vous devez passer de la recherche d'un chiffre à la définition de votre objectif.

- Si votre objectif principal est d'établir un nouveau processus : Commencez par consulter les fiches techniques des matériaux ou les normes industrielles (par exemple, de l'ASM, de l'ASTM ou de l'ISO) pour votre alliage spécifique.

- Si votre objectif principal est d'optimiser un processus existant : Utilisez la règle "une heure par pouce" comme base, produisez une pièce test et vérifiez le résultat par une analyse métallurgique et des essais de dureté (par exemple, Rockwell ou Brinell).

- Si votre objectif principal est une simple détente : Reconnaissez qu'il s'agit d'un processus à plus basse température qu'un recuit complet et qu'il nécessite généralement moins de temps de maintien, mais qu'il est toujours régi par l'épaisseur de la pièce.

En fin de compte, le temps de recuit approprié est fonction d'une ingénierie de processus méthodique, et non d'une recette fixe.

Tableau récapitulatif :

| Facteur | Impact sur le temps de maintien |

|---|---|

| Composition du matériau | Différents alliages (par exemple, acier vs. aluminium) ont des exigences de recristallisation uniques. |

| Épaisseur du composant | Le facteur le plus critique ; les sections plus épaisses nécessitent des temps considérablement plus longs. |

| Résultat souhaité | Un recuit complet nécessite plus de temps qu'une simple détente. |

| Règle empirique courante | ~1 heure par pouce (25 mm) d'épaisseur de section transversale (comme point de départ). |

Optimisez votre processus de recuit avec KINTEK

Atteindre le temps de maintien précis est essentiel pour obtenir des propriétés matérielles cohérentes et éviter les défaillances coûteuses dues à un sous-recuit ou un sur-recuit. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui soutiennent les processus de traitement thermique méticuleux.

Nous aidons nos clients de laboratoire en fournissant :

- Fours de précision : Pour un chauffage uniforme et un contrôle précis de la température essentiels pour un maintien approprié.

- Support de processus : Des conseils pour aligner votre équipement sur les normes industrielles (ASTM, ISO) pour vos alliages spécifiques.

- Outils d'assurance qualité : Des testeurs de dureté et des fournitures métallurgiques pour vérifier vos résultats de recuit.

Ne laissez pas les propriétés de vos matériaux au hasard. Laissez notre expertise en solutions de laboratoire garantir que vos cycles de recuit sont efficaces et efficients.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir votre succès en matière de traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube