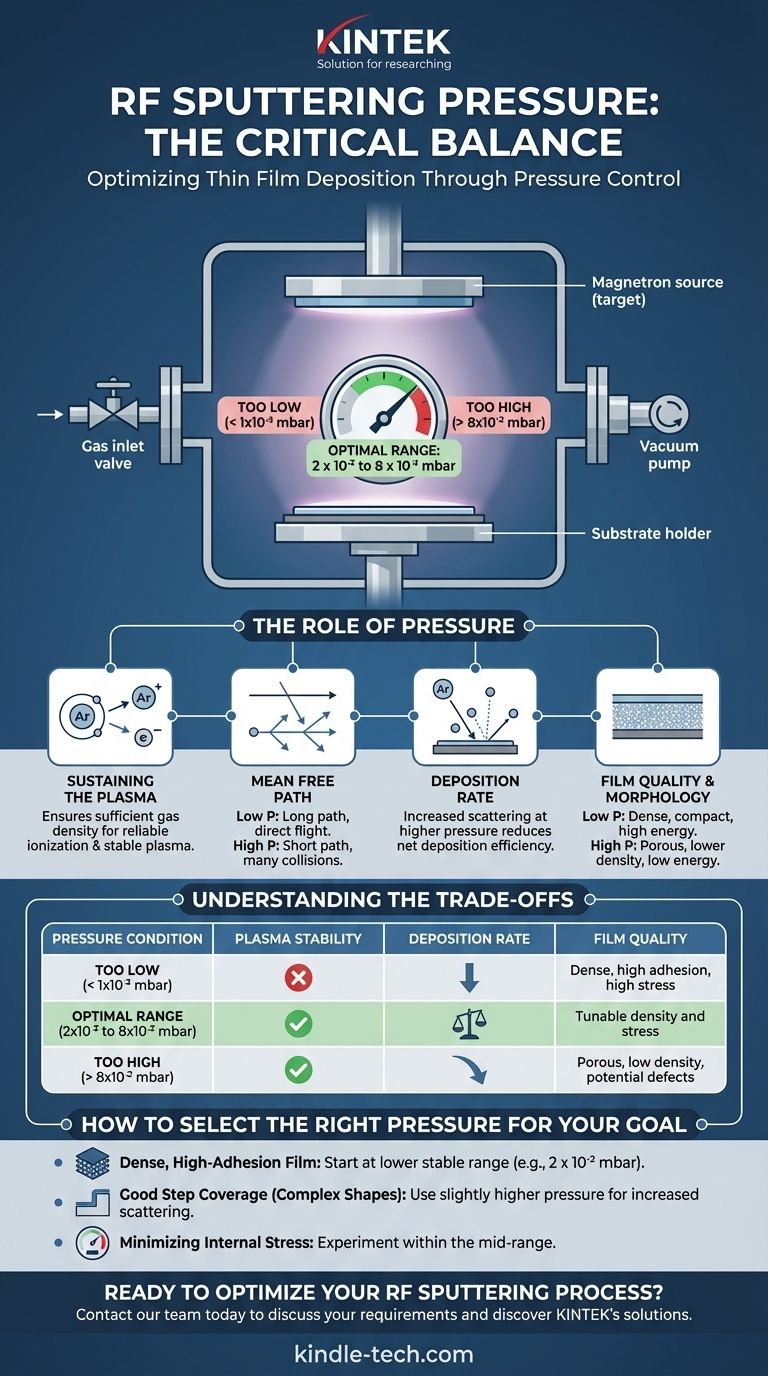

Dans la pulvérisation magnétron RF, la pression de fonctionnement typique est réglée dans une plage de vide étroite, généralement entre 2 x 10⁻² et 8 x 10⁻² millibars (mbar). Cette pression de travail spécifique n'est pas arbitraire ; c'est un paramètre critique nécessaire à la fois pour amorcer et maintenir un plasma stable tout en influençant directement la qualité et les caractéristiques du film mince déposé.

Le défi principal de la pulvérisation RF est de trouver la pression optimale qui équilibre deux besoins concurrents : elle doit être suffisamment élevée pour fournir des atomes de gaz suffisants pour maintenir un plasma stable, mais suffisamment basse pour garantir que le matériau pulvérisé puisse voyager vers le substrat efficacement et avec suffisamment d'énergie pour former un film de haute qualité.

Le rôle de la pression dans le processus de pulvérisation

Le choix de la bonne pression est fondamental pour contrôler le dépôt. Il dicte directement l'environnement entre la source de matériau (la cible) et votre substrat.

Maintien du plasma

Le processus de pulvérisation commence par l'introduction d'un gaz inerte, généralement de l'argon, dans la chambre à vide. Une tension RF est appliquée, ce qui ionise ces atomes de gaz, créant un plasma.

La pression de travail est une mesure de la densité de ces atomes de gaz. Si la pression est trop basse, il n'y aura pas assez d'atomes pour ioniser de manière fiable, et le plasma sera instable ou s'éteindra complètement.

Libre parcours moyen

Le libre parcours moyen est la distance moyenne parcourue par une particule avant qu'elle n'entre en collision avec une autre particule. Ce concept est central pour comprendre l'effet de la pression.

À des pressions plus basses, le libre parcours moyen est long. Les atomes pulvérisés éjectés de la cible voyagent sur un chemin plus direct, en "ligne de mire", vers le substrat avec un minimum de collisions.

À des pressions plus élevées, le libre parcours moyen est court. Les atomes pulvérisés sont beaucoup plus susceptibles d'entrer en collision avec des atomes de gaz, les dispersant et réduisant leur énergie avant qu'ils n'atteignent le substrat.

Taux de dépôt

La pression a un impact direct sur l'efficacité du dépôt. Alors qu'une puissance RF plus élevée augmente le taux de pulvérisation de la cible, une pression plus élevée y est contraire.

Une dispersion accrue à des pressions plus élevées signifie que moins d'atomes pulvérisés atteignent le substrat, ce qui réduit efficacement le taux de dépôt net.

Qualité et morphologie du film

L'énergie et l'angle d'arrivée des atomes pulvérisés déterminent la structure finale du film.

Un processus à basse pression entraîne l'arrivée d'atomes avec une énergie cinétique plus élevée. Cela produit généralement des films plus denses et plus compacts avec une meilleure adhérence, mais peut parfois augmenter la contrainte de compression.

Un processus à haute pression entraîne l'arrivée d'atomes avec une énergie plus faible et sous un plus grand éventail d'angles en raison de la dispersion. Cela conduit souvent à des films plus poreux avec une densité plus faible et des structures cristallines potentiellement différentes.

Comprendre les compromis

Il n'y a pas de pression "idéale" unique. Le réglage optimal est toujours un compromis basé sur les objectifs de votre application spécifique.

Le problème d'une pression trop basse

Fonctionner en dessous de la plage stable (par exemple, < 1 x 10⁻³ mbar pour de nombreux systèmes) rend difficile l'amorçage et le maintien du plasma. Le processus devient peu fiable et difficile à contrôler.

Le problème d'une pression trop élevée

Une pression excessivement élevée provoque une dispersion significative des gaz, ce qui réduit considérablement le taux de dépôt. Cela peut également entraîner l'incorporation d'atomes de gaz dans le film en croissance, créant des impuretés et des défauts qui compromettent ses performances.

Équilibrer les facteurs concurrents

La pression idéale est un équilibre. Vous devez trouver le juste milieu qui fournit un plasma stable, un taux de dépôt acceptable et les caractéristiques spécifiques du film – telles que la densité, la contrainte et la résistivité électrique – que votre application exige.

Comment choisir la bonne pression pour votre objectif

La pression idéale n'est pas un chiffre unique mais dépend entièrement du résultat souhaité pour votre film mince.

- Si votre objectif principal est un film dense et à forte adhérence : Commencez à l'extrémité inférieure de la plage de pression stable (par exemple, 2 x 10⁻² mbar) pour maximiser l'énergie des atomes arrivant au substrat.

- Si votre objectif principal est de revêtir une forme complexe (bonne couverture de marche) : Une pression légèrement plus élevée peut être bénéfique, car une dispersion accrue aide les atomes à se déposer sur des surfaces non en ligne de mire.

- Si votre objectif principal est de minimiser la contrainte interne du film : Vous devrez peut-être expérimenter dans la plage de pressions moyennes, car il s'agit souvent d'une fonction complexe de la pression et de l'énergie des atomes.

En fin de compte, le contrôle de la pression de pulvérisation est votre principal outil pour affiner l'équilibre entre l'efficacité du dépôt et les propriétés physiques finales de votre matériau.

Tableau récapitulatif :

| Condition de pression | Stabilité du plasma | Taux de dépôt | Qualité du film |

|---|---|---|---|

| Trop basse (< 1x10⁻³ mbar) | Instable, difficile à amorcer | Faible | Dense, forte adhérence, forte contrainte |

| Plage optimale (2x10⁻² à 8x10⁻² mbar) | Stable | Équilibré | Densité et contrainte ajustables |

| Trop élevée (> 8x10⁻² mbar) | Stable mais inefficace | Très faible | Poreux, faible densité, défauts potentiels |

Prêt à optimiser votre processus de pulvérisation RF ?

Atteindre l'équilibre parfait de la pression est essentiel pour produire des films minces de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision et de consommables adaptés aux besoins uniques de votre laboratoire. Nos experts peuvent vous aider à sélectionner le bon système de pulvérisation et les bons paramètres pour garantir un plasma stable, des taux de dépôt optimaux et des caractéristiques de film supérieures pour votre application spécifique.

Laissez-nous vous aider à améliorer vos résultats de recherche et de production. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences en matière de pulvérisation RF et découvrir comment les solutions de KINTEK peuvent vous mener au succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température