Essentiellement, le processus de trempe comprend trois étapes fondamentales. Il commence par le chauffage du métal à une température de transformation spécifique, le maintien à cette température pour assurer une structure interne uniforme, puis un refroidissement rapide (trempe) pour fixer cette nouvelle structure. Cependant, une quatrième étape cruciale, le revenu, est presque toujours nécessaire pour affiner les propriétés finales du matériau.

L'objectif de la trempe n'est pas simplement de rendre un métal plus dur ; il s'agit d'un processus thermique contrôlé conçu pour manipuler la structure cristalline interne d'un matériau. La clé est de comprendre qu'un refroidissement rapide crée une dureté extrême mais aussi une fragilité extrême, qui doit ensuite être gérée par le revenu pour obtenir un équilibre utile entre résistance et ténacité.

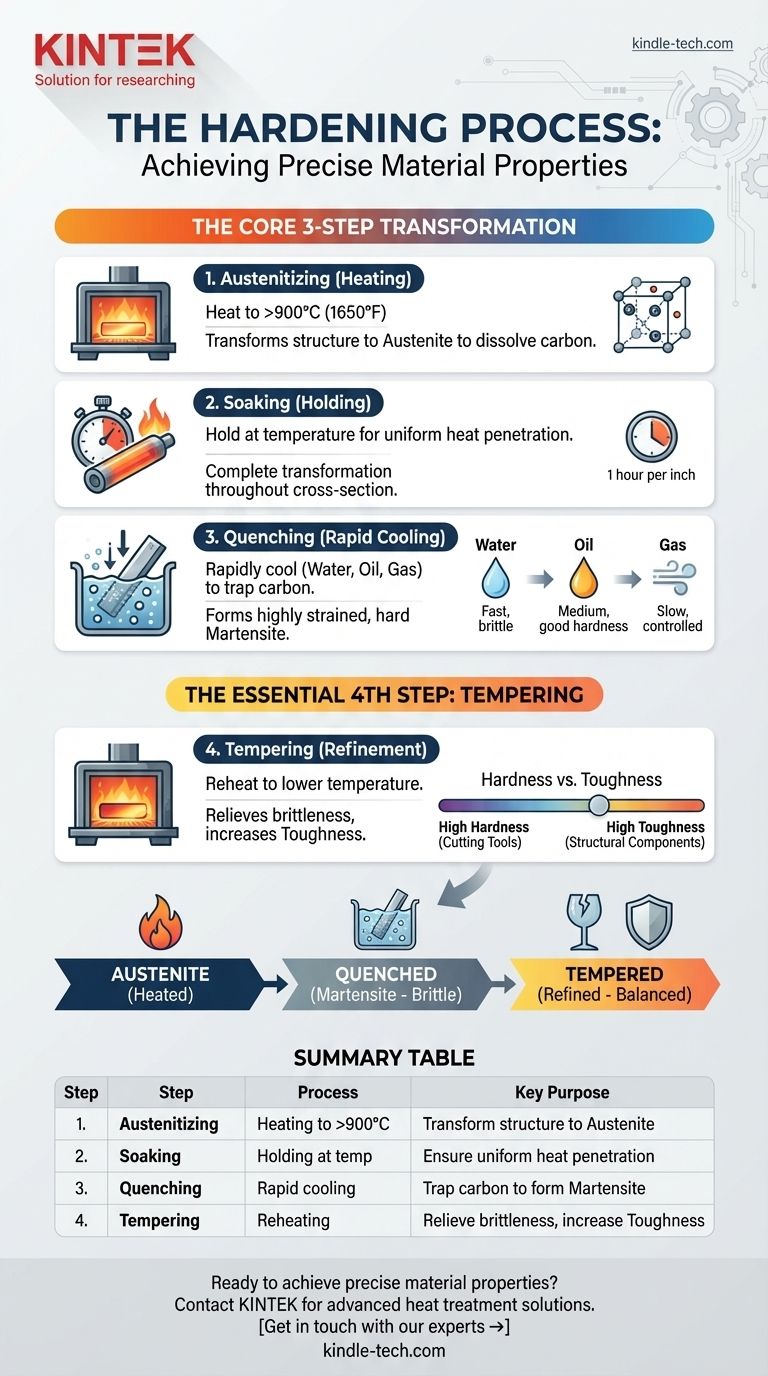

Le Processus de Trempe Fondamental : Une Transformation en Trois Étapes

La trempe est un traitement thermique fondamental qui modifie profondément les propriétés physiques de l'acier et de certains autres alliages. Chaque étape sert un objectif métallurgique précis.

Étape 1 : Austénitisation (Chauffage)

Le processus commence par le chauffage de l'acier dans un four à une température supérieure à son point critique supérieur, généralement au-dessus de 900 °C (1650 °F).

Cette température élevée provoque la transformation de la structure cristalline de l'acier en un état connu sous le nom d'austénite, qui possède la capacité unique de dissoudre une quantité significative de carbone dans sa matrice.

Étape 2 : Maintien en Température (Soaking)

Une fois la température de transformation atteinte, le matériau est maintenu, ou « trempé », pendant une durée spécifique.

Une règle empirique courante est de maintenir la pièce à température pendant une heure par pouce d'épaisseur. Cela garantit que la chaleur pénètre complètement et que la transformation austénitique est complète dans toute la section transversale du composant.

Étape 3 : Trempe (Refroidissement Rapide)

Après le maintien en température, le matériau est refroidi rapidement en l'immergeant dans un milieu de trempe. Ce refroidissement extrêmement rapide ne laisse pas aux atomes de carbone le temps de quitter la structure cristalline comme ils le feraient lors d'un refroidissement lent.

Ce processus « piège » le carbone, forçant la formation d'une nouvelle structure cristalline très contrainte et très dure appelée martensite. Le choix du milieu — tel que l'eau, la saumure, l'huile ou le gaz — détermine la vitesse de refroidissement et la dureté finale.

Pourquoi la Trempe est Rarement l'Étape Finale

La création de martensite atteint l'objectif de rendre l'acier extrêmement dur, mais cela a un coût. Le matériau résultant est souvent trop cassant pour la plupart des applications pratiques.

Le Problème de la Fragilité

Une pièce d'acier entièrement trempée et non revenue présente des propriétés similaires à celles du verre. Elle possède une très haute résistance à la compression et à l'usure, mais elle est susceptible de se briser sous un choc ou une charge d'impact brusque.

Les contraintes internes créées par la trempe rapide rendent la pièce instable et peu fiable.

Étape 4 : Le Revenu (L'Affinement Essentiel)

Pour résoudre le problème de la fragilité, un traitement thermique secondaire appelé revenu est effectué.

La pièce trempée est réchauffée à une température beaucoup plus basse (en dessous de la plage de transformation critique) et maintenue pendant un temps défini. Ce processus soulage les contraintes internes et permet à la structure cristalline de se détendre légèrement, échangeant une petite quantité de dureté contre un gain significatif de ténacité.

Comprendre les Compromis

La relation entre la trempe et le revenu est un exercice d'équilibre. Les températures et les durées spécifiques utilisées sont dictées par les propriétés finales requises pour le composant.

Le Spectre Dureté vs. Ténacité

La température utilisée pendant la phase de revenu contrôle directement l'équilibre final des propriétés.

Une température de revenu basse donne une dureté très élevée mais une ténacité limitée, adaptée aux outils de coupe. Une température de revenu plus élevée produit une pièce plus tenace et plus ductile au détriment d'une certaine dureté, idéale pour les composants structurels.

L'Impact du Milieu de Trempe

La vitesse de la trempe est une variable critique.

- Eau/Saumure : Offrent les vitesses de refroidissement les plus rapides, atteignant la dureté maximale mais avec le risque le plus élevé de déformation ou de fissuration.

- Huile : Offre une trempe plus lente et moins sévère, réduisant le risque de fissuration tout en assurant une bonne dureté.

- Gaz : Utilisé dans les fours sous vide, le refroidissement par gaz (souvent avec de l'azote) offre le refroidissement le plus contrôlé et le plus lent, idéal pour les géométries complexes et la minimisation de la distorsion.

Faire le Bon Choix pour Votre Objectif

Les paramètres spécifiques du processus de trempe et de revenu doivent être adaptés à l'application prévue du composant.

- Si votre objectif principal est une résistance maximale à l'usure et une capacité de coupe : Utilisez un processus qui atteint une dureté élevée, suivi d'un revenu à basse température pour soulager les contraintes sans réduire significativement cette dureté.

- Si votre objectif principal est la résistance et la résistance aux chocs : Le revenu est l'étape la plus critique ; une température de revenu plus élevée sera nécessaire pour conférer la ténacité requise afin d'éviter une défaillance catastrophique dans des pièces telles que les engrenages, les arbres et les essieux.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles serrées : Un milieu de trempe moins sévère, tel que l'huile ou le gaz dans un four sous vide, est essentiel pour minimiser le risque de gauchissement et de déformation.

En fin de compte, maîtriser le traitement thermique consiste à contrôler précisément la structure interne d'un matériau pour fournir les caractéristiques de performance exactes qu'une application exige.

Tableau Récapitulatif :

| Étape | Processus | Objectif Principal |

|---|---|---|

| 1. Austénitisation | Chauffage à >900°C (1650°F) | Transformer la structure en austénite pour dissoudre le carbone |

| 2. Maintien en Température | Maintien à température | Assurer une pénétration uniforme de la chaleur et une transformation complète |

| 3. Trempe | Refroidissement rapide (eau, huile, gaz) | Piéger le carbone pour former la structure dure de la martensite |

| 4. Revenu | Réchauffage à température plus basse | Soulager la fragilité et augmenter la ténacité |

Prêt à obtenir des propriétés matérielles précises pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour maîtriser les processus de traitement thermique tels que la trempe et le revenu. Que vous développiez des outils de coupe nécessitant une dureté maximale ou des pièces structurelles nécessitant une résistance supérieure aux chocs, nos solutions garantissent des résultats contrôlés et reproductibles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à optimiser votre flux de travail de traitement thermique et à fournir les caractéristiques de performance exactes que votre application exige.

Prenez contact avec nos experts →

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux