Faire fonctionner un four à arc électrique est un processus cyclique centré sur la transformation de la ferraille solide en acier en fusion à l'aide d'une immense énergie électrique. Les étapes fondamentales impliquent le chargement du four avec la ferraille, sa fusion à l'aide d'un puissant arc électrique, l'affinage du bain en fusion et la coulée de l'acier liquide fini.

Le cœur du fonctionnement du FAE n'est pas simplement une séquence d'étapes, mais un processus industriel hautement contrôlé qui exploite des températures extrêmes pour faire fondre et affiner chimiquement la ferraille à l'intérieur d'une cuve durable revêtue de réfractaire.

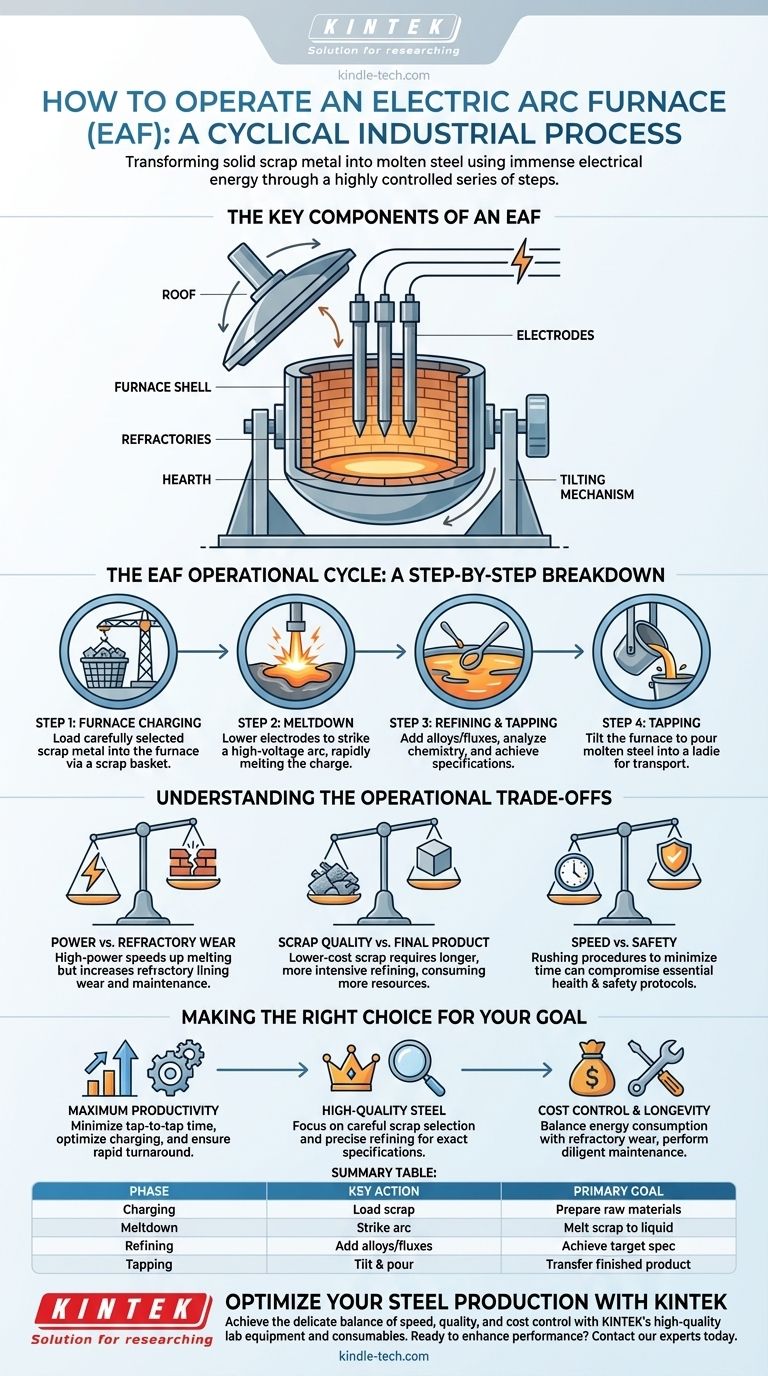

Les composants clés d'un FAE

Pour comprendre le fonctionnement, il faut d'abord comprendre la machine. Le FAE est un système robuste conçu pour contenir et contrôler un processus de fusion violent.

La coquille et le creuset du four

Le corps principal du four est une grande coquille cylindrique en acier. Cette coquille est revêtue de briques spéciales résistantes à la chaleur, appelées réfractaires.

Le fond du four, appelé le creuset, est l'endroit où l'acier en fusion s'accumule avant d'être versé.

Le toit et les électrodes

Le FAE a un toit amovible, refroidi à l'eau, qui pivote pour permettre le chargement de la ferraille par le haut.

Le toit a trois trous à travers lesquels de massives électrodes en graphite ou en carbone sont abaissées. Ces électrodes fournissent l'électricité qui fait fondre le métal.

Le mécanisme de basculement

L'ensemble de la coquille du four est monté sur un mécanisme de basculement ou un berceau. Cela permet d'incliner le four vers l'avant pour verser, ou "couler", l'acier fini et de l'incliner vers l'arrière pour retirer le laitier.

Le cycle opérationnel du FAE : une décomposition étape par étape

Le processus complet d'un lot d'acier à l'autre est connu sous le nom de cycle "coulée à coulée". Il se compose de plusieurs phases distinctes.

Étape 1 : Chargement du four

Tout d'abord, la ferraille soigneusement sélectionnée est chargée dans un grand "panier à ferraille".

Le toit du four est écarté et le panier est positionné au-dessus du four. Le fond du panier s'ouvre, chargeant le FAE avec la matière première.

Étape 2 : Fusion

Le toit est remis en place et les électrodes sont abaissées dans le four jusqu'à ce qu'elles soient juste au-dessus de la ferraille.

Un arc à haute tension et à fort courant est établi entre les électrodes et la ferraille. Cela génère une chaleur intense, faisant fondre rapidement la charge de haut en bas.

Étape 3 : Affinage et coulée

Une fois la ferraille fondue, le processus passe de la fusion à l'affinage. Des échantillons sont prélevés pour analyser la chimie de l'acier.

Des alliages et des fondants sont ajoutés au bain en fusion pour ajuster sa composition chimique et éliminer les impuretés. Lorsque l'acier répond aux spécifications requises, le four est incliné. L'acier en fusion est versé par un trou de drainage (le trou de coulée) dans une poche pour le transport.

Comprendre les compromis opérationnels

Il ne suffit pas de suivre les étapes. Un fonctionnement efficace et sûr exige la gestion de variables critiques et de défis potentiels.

Puissance vs usure des réfractaires

Des profils de fusion agressifs et à haute puissance peuvent réduire le temps nécessaire à la fabrication d'un lot d'acier, augmentant ainsi la productivité.

Cependant, cette intensité augmente également l'usure du coûteux revêtement réfractaire, entraînant des maintenances plus fréquentes et plus coûteuses.

Qualité de la ferraille vs produit final

L'utilisation de ferraille de moindre coût et de moindre qualité peut réduire les dépenses initiales de matériaux.

Cela nécessite souvent un processus d'affinage plus long et plus intensif pour éliminer les éléments indésirables, consommant plus d'énergie, d'alliages et de temps, ce qui peut annuler les économies initiales.

Vitesse vs sécurité

Minimiser le temps "coulée à coulée" est un objectif principal pour la productivité.

Cependant, précipiter les procédures, telles que le chargement ou la maintenance, peut compromettre les protocoles rigoureux de santé et de sécurité qui sont essentiels pour faire fonctionner un équipement aussi puissant et dangereux.

Faire le bon choix pour votre objectif

L'orientation opérationnelle d'un FAE peut être ajustée en fonction de l'objectif principal de l'aciérie.

- Si votre objectif principal est une productivité maximale : La clé est de minimiser le temps de coulée à coulée en optimisant le chargement de la ferraille, en utilisant des profils de fusion à haute puissance et en assurant un redémarrage rapide du four.

- Si votre objectif principal est de produire de l'acier de haute qualité : La clé est une sélection minutieuse de la ferraille et un contrôle précis de l'étape d'affinage pour répondre aux spécifications chimiques exactes.

- Si votre objectif principal est le contrôle des coûts et la longévité : La clé est d'équilibrer la consommation d'énergie électrique avec l'usure des réfractaires et d'effectuer une maintenance préventive diligente.

En fin de compte, le fonctionnement réussi d'un FAE est un équilibre magistral entre la vitesse, la chimie, la gestion de l'énergie et la sécurité.

Tableau récapitulatif :

| Phase d'opération du FAE | Action clé | Objectif principal |

|---|---|---|

| Chargement du four | Charger la ferraille dans la cuve du four. | Préparer les matières premières pour la fusion. |

| Fusion | Abaisser les électrodes et établir un arc électrique. | Faire fondre la charge de ferraille en acier liquide. |

| Affinage | Ajouter des alliages/fondants et échantillonner la chimie. | Atteindre la spécification d'acier cible. |

| Coulée | Incliner le four pour verser l'acier en fusion dans une poche. | Transférer le produit fini pour la coulée. |

Optimisez votre production d'acier avec KINTEK

Le fonctionnement efficace d'un four à arc électrique exige un équilibre délicat entre la vitesse, la qualité et le contrôle des coûts. Que votre objectif soit de maximiser la productivité, d'obtenir une qualité d'acier supérieure ou de prolonger la durée de vie de l'équipement, disposer du bon équipement de laboratoire pour une analyse chimique précise et une surveillance des processus est essentiel.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, adaptés aux besoins exigeants de l'industrie métallurgique. Des réfractaires robustes aux outils d'échantillonnage précis, nos produits vous aident à gérer les compromis clés du fonctionnement du FAE – garantissant la sécurité, réduisant les temps d'arrêt et améliorant votre rentabilité.

Prêt à améliorer les performances de votre aciérie ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir vos objectifs opérationnels spécifiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace