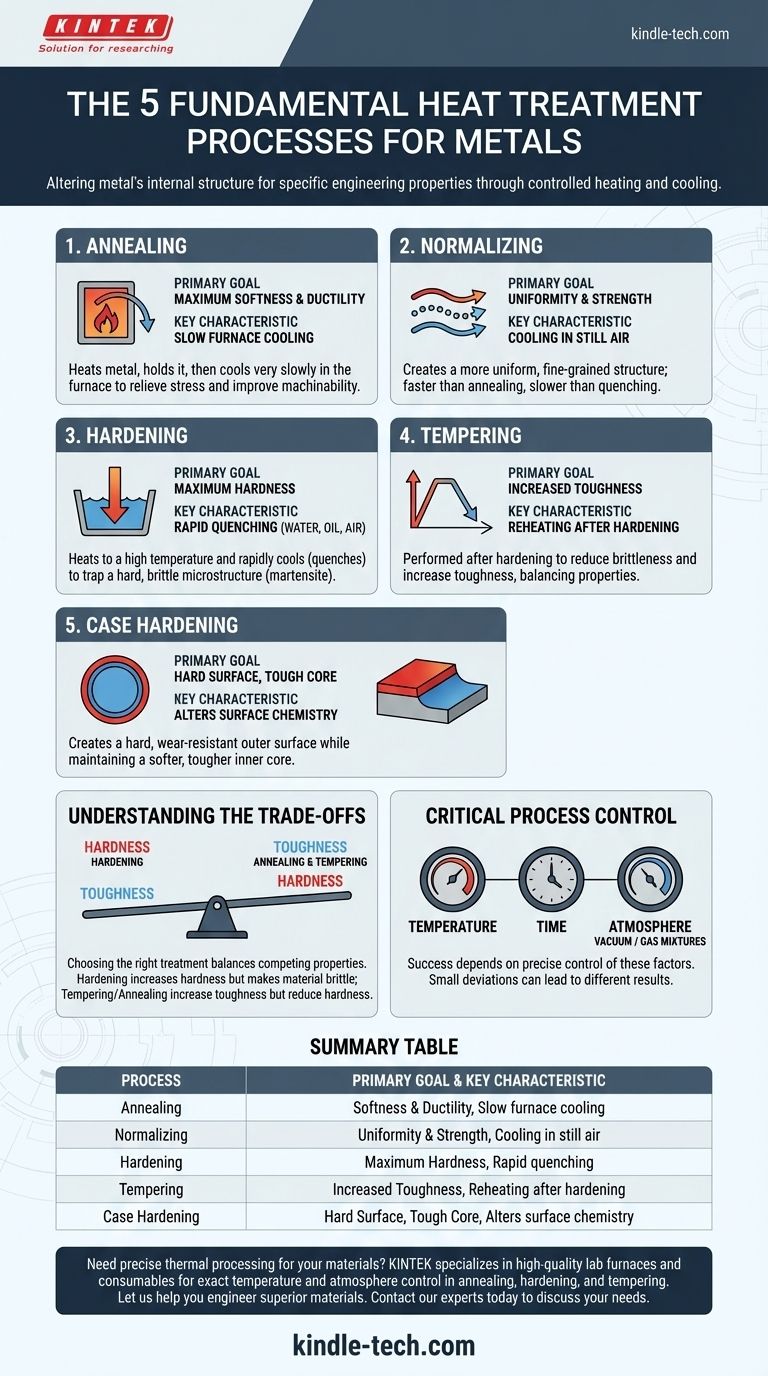

Pour être précis, les cinq procédés de traitement thermique les plus fondamentaux pour les métaux sont le recuit, la normalisation, la trempe, le revenu et la cémentation. Chaque procédé implique un cycle spécifique de chauffage et de refroidissement conçu pour modifier délibérément la structure interne d'un métal, modifiant ainsi ses propriétés physiques telles que la résistance, la dureté et la ductilité pour répondre à une exigence d'ingénierie spécifique.

L'objectif principal du traitement thermique n'est pas seulement de chauffer le métal, mais de contrôler précisément sa structure cristalline interne. En gérant la température, le temps et les vitesses de refroidissement, vous pouvez adapter les propriétés d'un métal pour obtenir un équilibre souhaité entre dureté et ténacité pour une application donnée.

L'objectif : Manipuler la microstructure du métal

Le traitement thermique fonctionne en transformant la structure cristalline microscopique, ou microstructure, à l'intérieur d'un métal. Le chauffage permet à ces cristaux de modifier leur formation, et la vitesse de refroidissement fige une structure spécifique, qui à son tour dicte les propriétés macroscopiques du matériau.

Recuit : Pour une douceur et une ductilité maximales

Le recuit est un procédé utilisé pour rendre un métal aussi mou et ductile que possible. Ceci est souvent fait pour soulager les contraintes internes, améliorer l'usinabilité ou préparer le matériau pour d'autres opérations de formage.

Le procédé consiste à chauffer le métal à une température spécifique, à le maintenir à cette température pendant une période, puis à le refroidir très lentement, généralement à l'intérieur du four lui-même. Ce refroidissement lent permet aux grains internes de devenir grands et uniformes, résultant en un état doux et à faible contrainte.

Normalisation : Pour l'uniformité et la résistance

La normalisation est souvent confondue avec le recuit, mais son objectif est différent. Elle vise à créer une microstructure plus uniforme et à grains fins, ce qui élimine les contraintes internes tout en offrant un niveau prévisible de dureté et de résistance.

La différence clé réside dans la vitesse de refroidissement. Après le chauffage, le métal est retiré du four et refroidi à l'air calme. Ceci est plus rapide que le refroidissement en four (recuit) mais plus lent que la trempe (durcissement), ce qui donne un matériau légèrement plus dur et plus résistant qu'un métal recuit, mais toujours facilement usinable.

Trempe (Durcissement) : Pour une dureté et une résistance à l'usure maximales

La trempe est utilisée pour rendre l'acier nettement plus dur et plus résistant à l'usure. Ceci est essentiel pour les applications telles que les outils de coupe, les roulements et les composants structurels qui doivent résister à des charges élevées.

Le procédé implique de chauffer l'acier à une température élevée pour transformer sa microstructure, suivi d'un procédé de refroidissement rapide appelé trempe. La trempe est généralement effectuée dans l'eau, l'huile ou l'air, et ce refroidissement rapide « piège » l'acier dans un état cristallin très dur mais aussi très cassant connu sous le nom de martensite.

Revenu : Pour augmenter la ténacité

Une pièce trempée est souvent trop fragile pour une utilisation pratique ; un impact violent pourrait la faire éclater. Le revenu est un procédé secondaire effectué immédiatement après la trempe pour réduire cette fragilité et augmenter la ténacité.

La pièce trempée est réchauffée à une température beaucoup plus basse, maintenue pendant un temps spécifique, puis refroidie. Ce procédé soulage une partie de la contrainte interne et permet à la structure martensitique fragile de se transformer légèrement, échangeant une petite quantité de dureté contre un gain significatif de ténacité et de résistance aux chocs.

Cémentation (Durcissement superficiel) : Pour un cœur tenace et une surface dure

La cémentation, également appelée durcissement superficiel, crée un composant avec deux zones distinctes : une surface extérieure dure et résistante à l'usure (la « couche ») et un noyau intérieur plus doux et plus tenace. Ceci est idéal pour les pièces comme les engrenages et les arbres qui doivent résister à l'usure de surface tout en supportant les impacts sans se fracturer.

Des procédés comme la carburation (ajout de carbone à la surface) sont utilisés pour modifier la composition chimique de la couche extérieure avant qu'elle ne subisse un cycle de trempe et de revenu, n'affectant que la surface tandis que le cœur reste ductile.

Comprendre les compromis

Choisir le bon traitement thermique est une question d'équilibre entre des propriétés concurrentes. Il est impossible de maximiser tous les traits souhaitables simultanément.

Le dilemme dureté contre ténacité

Le compromis le plus fondamental dans le traitement thermique se situe entre la dureté et la ténacité.

- La trempe crée une résistance extrême et une résistance à l'usure, mais rend le matériau cassant (faible ténacité).

- Le revenu et le recuit augmentent la ténacité et la ductilité, mais réduisent la dureté et la résistance globales du matériau.

La combinaison finale de trempe et de revenu est un compromis soigneusement calculé pour obtenir des performances optimales pour l'application visée.

Le rôle critique du contrôle des processus

Le succès de tout traitement thermique dépend d'un contrôle précis de trois facteurs : la température, le temps et l'atmosphère.

De petits écarts dans la température du four ou le taux de refroidissement peuvent entraîner des résultats radicalement différents. De plus, comme noté dans les applications avancées, le contrôle de l'atmosphère du four (par exemple, l'utilisation d'un vide ou de mélanges de gaz spécifiques) est essentiel pour prévenir les réactions superficielles indésirables telles que l'oxydation sur la pièce finie.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement de l'objectif d'ingénierie du composant.

- Si votre objectif principal est l'usinabilité ou la relaxation des contraintes : Choisissez le recuit pour une douceur maximale ou la normalisation pour une structure plus uniforme.

- Si votre objectif principal est une résistance extrême à l'usure sur une surface : La cémentation est la bonne approche pour créer un extérieur dur avec un cœur tenace.

- Si votre objectif principal est une résistance élevée et une durabilité aux chocs : Une combinaison de trempe (via trempe) suivie d'un revenu est la voie standard pour les outils et les pièces structurelles.

- Si votre objectif principal est de préparer un métal pour un processus de formage ultérieur : Le recuit est utilisé pour rendre le matériau ductile et facile à façonner.

En fin de compte, le traitement thermique transforme une pièce de métal standard en un composant haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Procédé | Objectif principal | Caractéristique clé |

|---|---|---|

| Recuit | Douceur et ductilité | Refroidissement lent en four |

| Normalisation | Uniformité et résistance | Refroidissement à l'air calme |

| Trempe | Dureté maximale | Trempe rapide |

| Revenu | Ténacité accrue | Réchauffage après trempe |

| Cémentation | Surface dure, cœur tenace | Modifie la chimie de surface |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le bon traitement thermique est essentiel pour obtenir l'équilibre parfait entre dureté, résistance et ténacité dans vos composants métalliques. KINTEK se spécialise dans la fourniture de fours de laboratoire et de consommables de haute qualité nécessaires pour un contrôle exact de la température et de l'atmosphère dans des procédés tels que le recuit, la trempe et le revenu.

Laissez-nous vous aider à concevoir des matériaux supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'équipement de laboratoire et garantir que vos procédés de traitement thermique fournissent des résultats constants et fiables.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi l'équipement de sublimation sous vide pour les copeaux de magnésium usagés doit-il avoir une tuyauterie d'huile indépendante ? Assurer un métal de haute pureté

- Qu'est-ce qu'une zone chaude mixte et quel est son principal inconvénient ? Comprendre les risques de contamination

- Le recuit est-il un processus lent ? Le rôle critique du refroidissement contrôlé dans le traitement thermique

- Qu'est-ce que le dépôt sous vide ? Obtenez des revêtements de haute pureté et haute performance pour vos produits

- Pourquoi un four de séchage sous vide est-il nécessaire pour la poudre de nitrure d'aluminium ? Protéger la pureté et accélérer la vitesse de séchage

- Quelle est la fonction du processus de traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Comment un four à haute température est-il utilisé pour les supports en alumine de membrane SAPO-34 ? Atteindre une précision de 950°C