Essentiellement, un four de calcination est un four industriel à haute température conçu pour chauffer des matériaux solides afin d'induire une réaction chimique ou un changement physique spécifique. Son objectif principal n'est pas simplement de chauffer quelque chose, mais de le transformer en éliminant les substances volatiles, en chassant l'humidité absorbée ou en provoquant délibérément l'oxydation.

Un four de calcination est fondamentalement un outil de purification et de transformation des matériaux. Il utilise un chauffage précis et à haute température pour décomposer les composés et éliminer les composants indésirables comme l'eau, le dioxyde de carbone ou d'autres gaz, altérant fondamentalement la structure chimique du matériau.

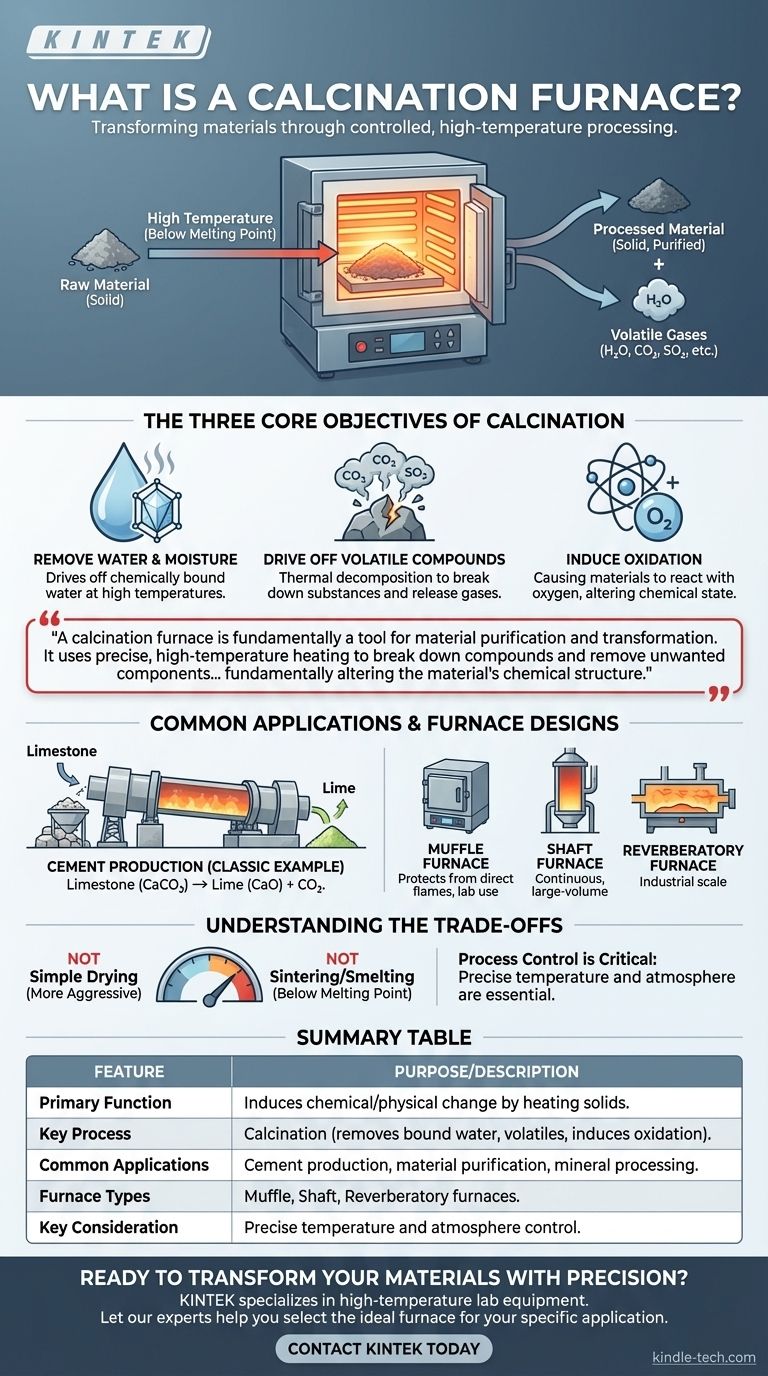

Les trois objectifs fondamentaux de la calcination

Le processus de calcination est défini par son résultat. Un four est conçu pour atteindre un ou plusieurs de ces objectifs spécifiques avec un degré de contrôle élevé.

Élimination de l'eau et de l'humidité

Cela va au-delà du simple séchage. La calcination est utilisée pour chasser l'eau liée chimiquement dans la structure cristalline d'un matériau, ce qui nécessite des températures significativement plus élevées que l'évaporation.

Élimination des composés volatils

C'est l'objectif le plus courant, impliquant la décomposition thermique d'un matériau. La chaleur provoque la décomposition de la substance, libérant des gaz et laissant un produit solide derrière.

Un excellent exemple est l'élimination du dioxyde de carbone (CO2) du calcaire ou du dioxyde de soufre (SO2) de certains minéraux.

Induction de l'oxydation

Dans certaines applications, le four est utilisé pour faire réagir un matériau avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, peut être utilisé pour convertir une substance d'un état chimique à un autre.

Applications courantes et conceptions de fours

Bien que les principes soient simples, les applications et les équipements peuvent varier considérablement en fonction de l'échelle industrielle et du résultat souhaité.

Production de ciment : l'exemple classique

L'utilisation la plus répandue de la calcination est la production de ciment. Dans d'énormes fours, le carbonate de calcium (calcaire) est chauffé pour le décomposer en oxyde de calcium (chaux) et en dioxyde de carbone gazeux. La chaux résultante est un ingrédient principal du ciment.

Configurations courantes de fours

Les fours de calcination ne sont pas universels. La conception est choisie en fonction du matériau traité et du débit requis.

Les types courants comprennent les fours à moufle, qui protègent le matériau des flammes directes, et les fours à cuve ou les fours à réverbère à l'échelle industrielle, qui sont construits pour une production continue et à grand volume.

Comprendre les compromis

Il est crucial de distinguer la calcination des autres processus thermiques. C'est un processus plus agressif et transformateur que le simple séchage, mais il est généralement effectué à des températures inférieures au point de fusion du matériau, contrairement au frittage ou à la fusion.

Le contrôle du processus est essentiel

La température et l'atmosphère à l'intérieur du four doivent être contrôlées avec précision. Une chaleur insuffisante entraînera une réaction incomplète, tandis qu'une chaleur excessive pourrait endommager le matériau ou provoquer des changements chimiques involontaires.

Pas une solution universelle

La calcination est spécifiquement destinée à éliminer les composants volatils ou à induire l'oxydation. Si l'objectif est simplement de faire fondre un matériau ou de fusionner des particules sans changement chimique, un autre type de four et de processus est nécessaire.

Appliquer cela à votre objectif

Le choix du bon processus thermique dépend entièrement de l'état final souhaité de votre matériau.

- Si votre objectif principal est la simple élimination de l'humidité : Un four de séchage industriel standard peut être suffisant et plus économe en énergie.

- Si votre objectif principal est d'induire une décomposition chimique : Un four de calcination est l'instrument correct, la conception spécifique dépendant de votre échelle de production.

- Si votre objectif principal est de modifier la structure cristalline ou la pureté du matériau : La calcination est l'étape nécessaire pour éliminer les impuretés volatiles et préparer le matériau pour un traitement ultérieur.

En fin de compte, un four de calcination est un instrument puissant pour modifier fondamentalement la composition chimique des matériaux solides par une chaleur contrôlée.

Tableau récapitulatif :

| Caractéristique | Objectif/Description |

|---|---|

| Fonction principale | Induit un changement chimique/physique en chauffant des solides à des températures élevées. |

| Processus clé | Calcination (élimine l'eau liée, les substances volatiles comme le CO2, ou induit l'oxydation). |

| Applications courantes | Production de ciment (calcaire en chaux), purification de matériaux, traitement des minéraux. |

| Types de fours courants | Fours à moufle, fours à cuve, fours à réverbère. |

| Considération clé | Nécessite un contrôle précis de la température et de l'atmosphère pour une réaction complète. |

Prêt à transformer vos matériaux avec précision ?

Que votre objectif soit la purification des matériaux, l'élimination des composés volatils ou la préparation d'échantillons pour une analyse ultérieure, le bon four de calcination est essentiel. KINTEK est spécialisé dans les équipements de laboratoire à haute température, y compris les fours de calcination robustes conçus pour la précision et la fiabilité en recherche et contrôle qualité.

Laissez nos experts vous aider à sélectionner le four idéal pour votre application spécifique.

Contactez KINTEL dès aujourd'hui pour discuter des besoins de calcination de votre laboratoire et découvrir comment nos solutions peuvent améliorer vos processus.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenir une qualité métallurgique supérieure et un contrôle de processus

- À quoi sert une usine de pyrolyse ? Transformer les déchets en carburant et en produits de valeur

- Quelle est la fonction principale d'un four sous vide dans la préparation des membranes FEP ? Assurer la production de fibres sans défaut

- Comment la chaleur est-elle transférée à travers un gaz ou le vide ? Maîtrisez les 3 mécanismes clés

- Pourquoi un système de contrôle de température de haute précision est-il requis pendant la synthèse d'hydrures à l'état solide (SSHS) ? Assurer la pureté et prévenir la dégradation des matériaux

- Quel rôle jouent les fours de recuit à haute température dans l'évaluation des matériaux après irradiation par faisceau d'ions ?

- Quel est le but des protocoles de chauffage et de maintien par phases dans les fours à haute température ? Améliorer la pureté du verre

- Quelles sont les techniques de trempe ? Maîtriser le refroidissement rapide pour la dureté et la durabilité