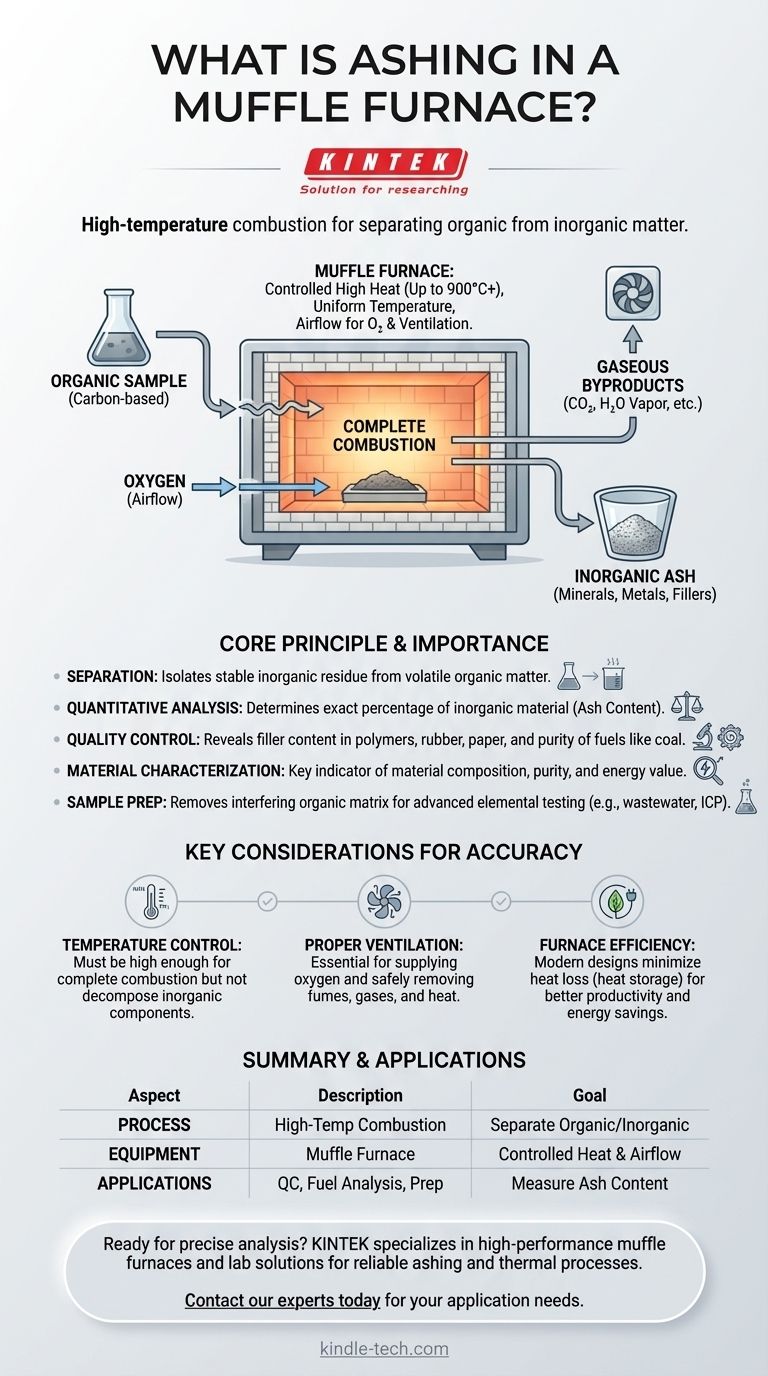

Dans l'analyse des matériaux, la calcination est un processus de combustion à haute température utilisé pour brûler complètement les composants organiques d'un échantillon. Ceci est effectué à l'intérieur d'un four spécialisé appelé four à moufle, qui fournit un environnement contrôlé avec un apport d'air suffisant. Le but est d'isoler le résidu inorganique non combustible restant — la « cendre » — pour une analyse quantitative.

L'objectif principal de la calcination n'est pas simplement de brûler un échantillon, mais de séparer précisément sa matière organique volatile de sa matière inorganique stable. Cela vous permet de mesurer avec précision la teneur en matières inorganiques, ce qui est essentiel pour le contrôle qualité, la caractérisation des matériaux et les analyses chimiques ultérieures.

Le principe fondamental de la calcination

Séparer le organique de l'inorganique

L'objectif fondamental de la calcination est d'utiliser une chaleur élevée et de l'oxygène pour induire une combustion complète.

Au cours de ce processus, les composés organiques à base de carbone présents dans l'échantillon réagissent avec l'oxygène de l'air et sont convertis en sous-produits gazeux, tels que le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacués.

Les matériaux inorganiques, tels que les minéraux, les métaux et les charges, ne brûlent pas. Ils restent sous forme de résidu de cendre solide.

Le rôle du four à moufle

Un four à moufle, souvent appelé four de calcination, est un outil essentiel pour ce processus. Il est conçu pour atteindre et maintenir des températures très élevées et uniformes, souvent jusqu'à 900 °C ou plus.

La chambre interne du four est généralement revêtue de maçonnerie en briques absorbant la chaleur, ce qui garantit un environnement à température stable pour des résultats cohérents.

De manière cruciale, ces fours sont conçus pour permettre un flux d'air contrôlé, qui fournit l'oxygène nécessaire à la combustion et aide à évacuer les fumées et l'excès de chaleur produits.

Pourquoi la cendre est importante

En pesant soigneusement l'échantillon avant et après le processus de calcination, un analyste peut déterminer le pourcentage exact de matière inorganique qu'il contient.

Cette « teneur en cendres » est un point de données critique dans de nombreux domaines. Elle peut révéler la quantité de charge minérale dans un plastique, la pureté du charbon ou la présence de contaminants spécifiques.

Applications et industries courantes

Contrôle qualité dans la fabrication

La calcination est un test de contrôle qualité de routine pour des matériaux tels que les polymères, le caoutchouc et le papier.

Elle est utilisée pour vérifier la « teneur en charges » — le pourcentage d'additifs inorganiques comme le carbonate de calcium ou la silice qui sont mélangés à un produit pour modifier ses propriétés ou réduire les coûts.

Analyse des matériaux et de l'énergie

Dans l'analyse de matériaux tels que le charbon et autres combustibles, la teneur en cendres est un indicateur principal de qualité. Une teneur en cendres plus faible signifie généralement une valeur énergétique plus élevée.

Cette technique est également appliquée aux produits agricoles, tels que les céréales, pour déterminer leur teneur en minéraux.

Préparation environnementale et des échantillons

La calcination sert d'étape de préparation essentielle pour des techniques d'analyse plus avancées. Par exemple, elle peut éliminer une matrice organique interférente avant l'analyse élémentaire.

Les applications spécifiques comprennent la détermination des matières en suspension volatiles dans les effluents d'eaux usées et le nettoyage des équipements de laboratoire tels que les torches ICP en brûlant les résidus organiques.

Comprendre les compromis et les considérations clés

Le contrôle de la température est primordial

La température sélectionnée doit être suffisamment élevée pour assurer la combustion complète de toute la matière organique. Si la température est trop basse, le processus sera incomplet, laissant un résidu carbonisé et donnant des résultats inexacts.

Cependant, la température ne doit pas être si élevée qu'elle provoque la décomposition ou la vaporisation des composants inorganiques eux-mêmes, ce qui entraînerait également des mesures incorrectes.

La nécessité d'une ventilation adéquate

Un flux d'air adéquat sert deux objectifs. Premièrement, il fournit en permanence l'oxygène requis pour la réaction de combustion.

Deuxièmement, il garantit que les fumées, les gaz et l'excès de chaleur sont éliminés de manière sûre et efficace de la chambre du four, protégeant à la fois l'équipement et l'opérateur.

Efficacité du four et perte de chaleur

Le revêtement en briques d'un four à moufle absorbe une quantité importante de chaleur pendant le fonctionnement. Cette « perte de stockage de chaleur » représente l'énergie perdue lorsque le four refroidit.

Les fours modernes sont conçus pour minimiser cette perte d'énergie, ce qui améliore les temps de chauffage, augmente la productivité et réduit la consommation d'énergie globale.

Faire le bon choix pour votre objectif

- Si votre objectif principal est le contrôle qualité (par exemple, la teneur en charges) : La calcination fournit une mesure directe et fiable des additifs inorganiques dans des matériaux tels que les polymères ou le papier.

- Si votre objectif principal est la caractérisation des matériaux (par exemple, l'analyse du charbon) : Le pourcentage de cendres résultantes est un indicateur critique de la pureté du matériau et de sa valeur énergétique.

- Si votre objectif principal est la préparation d'échantillons pour une analyse ultérieure : La calcination est une première étape puissante pour éliminer la matière organique interférente qui pourrait compromettre les tests élémentaires ultérieurs.

En fin de compte, la calcination dans un four à moufle est une technique fondamentale pour révéler la véritable composition inorganique d'un échantillon.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif du processus | Séparer et mesurer la teneur en matières inorganiques (cendres) de la matière organique. |

| Équipement clé | Four à moufle (four de calcination) pour une combustion contrôlée à haute température. |

| Applications typiques | Contrôle qualité (polymères, caoutchouc), analyse des combustibles (charbon), préparation d'échantillons pour analyse élémentaire. |

| Facteurs critiques | Contrôle précis de la température et apport d'oxygène/ventilation adéquats. |

Prêt à réaliser une analyse précise des matériaux dans votre laboratoire ?

KINTEK est spécialisé dans les fours à moufle haute performance et les équipements de laboratoire conçus pour une calcination fiable et d'autres processus thermiques. Nos solutions vous aident à garantir des résultats précis pour vos besoins en contrôle qualité, caractérisation des matériaux et préparation des échantillons.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination

- Quel est l'objectif d'un four à moufle dans un laboratoire ? Obtenir une chaleur pure et à haute température pour vos matériaux

- Quel est le métal le plus couramment utilisé pour la forge ? Commencez par l'acier doux pour réussir votre forgeage

- Quels sont les risques liés à l'utilisation d'un four à moufle ? Atténuer les dangers thermiques, matériels et opérationnels

- Quelles sont les précautions à prendre concernant la chaleur en laboratoire ? Règles de sécurité essentielles pour prévenir les brûlures et les incendies