Sélection et performance des tiges de graphite

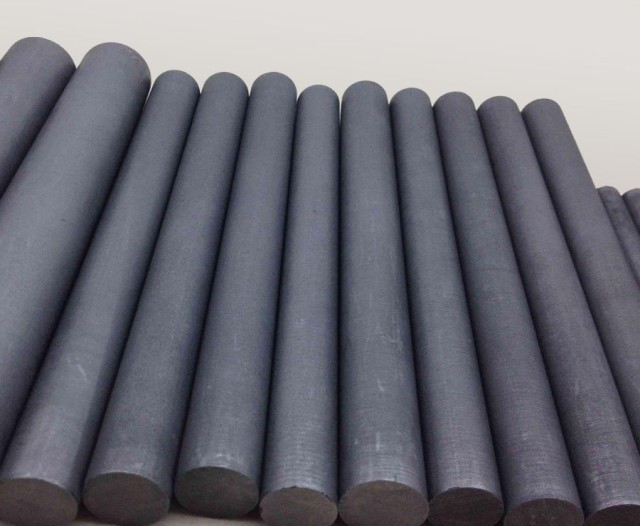

Uniformité

L'uniformité des barres de graphite joue un rôle essentiel dans le maintien d'une distribution cohérente de la température à l'intérieur du four de frittage sous vide. Cette uniformité n'est pas simplement un sous-produit de la fabrication, mais un attribut critique qui influence directement l'efficacité du processus de frittage. Les barres de graphite de haute pureté, caractérisées par leur texture uniforme, sont essentielles pour atténuer les écarts de température à l'intérieur du four.

Pour illustrer l'importance de l'uniformité, examinons les facteurs suivants :

- Pureté du matériau: Les barres de graphite à forte teneur en carbone garantissent un minimum d'impuretés, qui peuvent provoquer des effets de chauffage localisés. Cette pureté est essentielle pour maintenir une température stable dans le four.

- Homogénéité de la texture: Une texture uniforme dans les barres de graphite permet d'éviter les points chauds et les points froids, qui peuvent entraîner un frittage inégal. Cette uniformité est obtenue grâce à des procédés de fabrication précis qui contrôlent la taille des grains et la distribution des particules de graphite.

| Aspect | Importance |

|---|---|

| Pureté du matériau | Minimise l'échauffement localisé, assurant une distribution stable de la température. |

| Cohérence de la texture | Prévient les points chauds et les points froids, favorisant un frittage homogène. |

Garantir l'uniformité des barres de graphite ne consiste pas seulement à obtenir un produit homogène, mais aussi à optimiser l'ensemble du processus de frittage. En choisissant des barres de graphite de haute pureté et de texture uniforme, les fabricants peuvent réduire de manière significative le risque de distribution inégale de la température, améliorant ainsi la qualité et la fiabilité du produit final.

Résistance à l'oxydation

Lorsqu'ils sont chauffés, les barreaux de graphite forment naturellement un film protecteur de silice qui les protège de l'oxydation. Cette couche de silice agit comme une barrière, empêchant les tiges de se dégrader en raison de l'exposition à l'air. Toutefois, l'intégrité de ce film protecteur est compromise dans les environnements sous vide, où l'absence de molécules d'air permet des interactions plus directes avec la surface du graphite.

Dans les fours de frittage sous vide, le maintien de la stabilité de l'environnement du four est crucial. Une exposition prolongée à l'air peut entraîner la dégradation du film de silice, rendant les tiges de graphite sensibles à l'oxydation. Pour réduire ce risque, il est essentiel de veiller à ce que le four fonctionne dans des conditions stables, en minimisant les fluctuations qui pourraient introduire par inadvertance de l'air dans la chambre à vide.

En outre, il est nécessaire de contrôler et d'entretenir régulièrement l'intégrité du vide du four. Toute rupture du vide peut exposer les tiges de graphite aux conditions atmosphériques, ce qui accélère la dégradation de la couche protectrice de silice. En respectant ces précautions, la longévité et les performances des barres de graphite peuvent être considérablement améliorées, ce qui garantit un fonctionnement constant et fiable du four de frittage sous vide.

Coefficient de dilatation thermique

Le coefficient d'expansion thermique (CET) des barres de graphite est un paramètre critique qui influence directement leurs performances dans les fours de frittage sous vide. Ce coefficient, qui mesure le degré d'expansion ou de contraction du matériau en fonction des changements de température, est étroitement lié à la teneur en carbone du graphite. Le graphite à forte teneur en carbone présente généralement un CDT plus élevé, tandis que le graphite à faible teneur en carbone présente un CDT plus faible.

Lors de la sélection des barres de graphite pour un four de frittage sous vide, il est impératif de tenir compte de la plage de température de travail du four. Par exemple, si le four fonctionne à des températures extrêmement élevées, un barreau de graphite avec un CDT plus faible pourrait être plus approprié pour éviter une expansion excessive qui pourrait entraîner des tensions contre les parois du four. Inversement, pour des opérations à plus basse température, un barreau avec un CDT plus élevé pourrait être acceptable sans causer de problèmes structurels significatifs.

Pour illustrer ce propos, considérons un scénario dans lequel le four fonctionne entre 1 000 et 2 000 °C. Dans cette plage, un barreau de graphite peut être utilisé pour la production de chaleur. Dans cette plage, un barreau de graphite avec un CDT de 0,9 à 1,2 µm/m-K serait idéal pour maintenir l'intégrité structurelle et éviter des contraintes excessives sur les parois du four. Toutefois, si le four fonctionne à des températures plus élevées, par exemple de 1500°C à 2500°C, un barreau de graphite avec un CDT de 0,5 à 0,8 µm/m-K peut être nécessaire pour éviter des dommages potentiels.

| Plage de température du four | Plage de CDT idéal (µm/m-K) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

La sélection d'un barreau de graphite approprié en fonction de son CDT garantit non seulement la longévité du barreau lui-même, mais aussi l'efficacité et la sécurité globales du processus de frittage sous vide. Par conséquent, la compréhension et l'évaluation précise de l'ECU des barres de graphite constituent une étape fondamentale du processus de sélection pour toute application de four de frittage sous vide.

Installation et utilisation des barres de graphite

Planéité de la surface

La qualité de la surface des barres de graphite est un facteur critique pour leur performance dans les fours de frittage sous vide. Une surface lisse, sans rugosité évidente, est essentielle pour minimiser la friction entre les barres et les parois du four. Cela permet non seulement d'améliorer l'efficacité du transfert de chaleur, mais aussi de réduire le risque d'ablation, le graphite pouvant s'éroder progressivement au fil du temps.

Pour obtenir une planéité optimale de la surface, plusieurs facteurs doivent être pris en compte :

- Précision de fabrication: Le processus de production des tiges de graphite doit garantir une grande précision pour obtenir une surface uniforme. Tout écart peut entraîner une répartition inégale de la chaleur et une usure accrue.

- Post-traitement: Après la fabrication, des traitements de surface supplémentaires peuvent être nécessaires pour éliminer toute imperfection mineure susceptible d'affecter les performances.

- Normes d'inspection: Des normes d'inspection rigoureuses doivent être mises en place pour s'assurer que chaque barreau répond aux spécifications de planéité de surface requises avant l'installation.

Le maintien d'une surface lisse sur les barres de graphite permet d'améliorer considérablement l'efficacité globale et la longévité du processus de frittage sous vide.

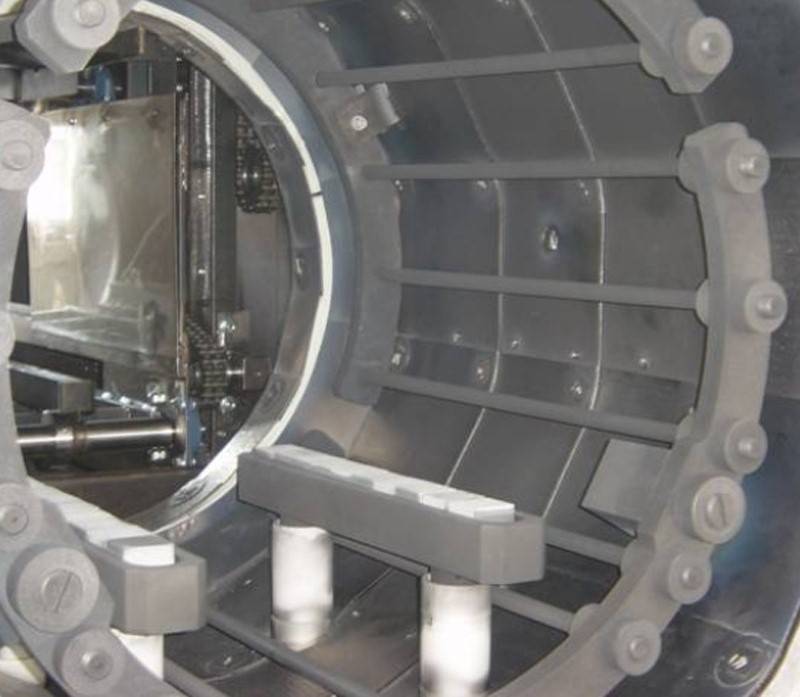

Contrôle de l'écart

Le maintien d'un espace approprié entre les tiges de graphite et la paroi du four est crucial pour plusieurs raisons. Cet espace sert de zone tampon qui empêche le contact direct entre les tiges de graphite et les parois du four, réduisant ainsi le risque de dommages physiques aux deux composants. Le contact direct peut entraîner une abrasion qui non seulement réduit la durée de vie des tiges de graphite, mais compromet également l'intégrité des parois du four.

En outre, l'interstice joue un rôle essentiel pour assurer un transfert de chaleur uniforme dans l'ensemble du four. Lorsque les barres de graphite sont positionnées correctement avec l'espace recommandé, l'énergie thermique est répartie plus uniformément, ce qui permet d'obtenir des conditions de frittage homogènes. Cette uniformité est essentielle pour obtenir des résultats de frittage de haute qualité, car une distribution inégale de la chaleur peut entraîner des incohérences dans le produit final.

La taille de la fente n'est pas arbitraire ; elle est déterminée par des facteurs tels que les propriétés d'expansion thermique des tiges de graphite et la plage de température opérationnelle du four. Lorsque le four chauffe, les tiges de graphite se dilatent, et un espace bien calculé permet d'absorber cette dilatation sans provoquer de contraintes ou de déformations excessives. À l'inverse, si l'écart est trop important, il peut entraîner un transfert de chaleur inefficace et des points chauds potentiels dans le four, ce qui peut nuire au processus de frittage.

En résumé, le contrôle judicieux de l'espace entre les tiges de graphite et la paroi du four est un aspect critique de l'installation et du fonctionnement des fours de frittage sous vide. Il permet non seulement de préserver l'intégrité des composants, mais aussi d'optimiser le processus de transfert de chaleur, garantissant ainsi un frittage uniforme et efficace.

Inspection et remplacement réguliers

Les tiges de graphite ne sont pas à l'abri des effets d'une utilisation prolongée ; elles subissent une usure et un vieillissement qui peuvent avoir un impact significatif sur leurs performances. Il est donc impératif de mettre en œuvre un programme d'inspection rigoureux pour contrôler leur état. Des inspections régulières doivent être menées pour identifier tout signe de dommage, tel que des fissures, des fractures ou une usure importante. En outre, les mesures de performance doivent être évaluées pour s'assurer que les barres sont toujours capables de maintenir l'uniformité de température et la résistance à l'oxydation nécessaires.

Lorsqu'une tige de graphite est endommagée ou que ses performances ont diminué, il est essentiel de la remplacer rapidement. Retarder le remplacement d'une tige compromise peut entraîner un chauffage inégal dans le four, ce qui peut affecter la qualité du processus de frittage. En outre, une tige détériorée peut présenter des risques pour la sécurité, tels que le risque de rupture ou de défaillance en cours de fonctionnement.

Pour rationaliser le processus d'inspection et de remplacement, il est conseillé d'établir une liste de contrôle normalisée. Cette liste de contrôle doit comprendre des inspections visuelles, des tests de performance et la documentation de toutes les anomalies observées. En adoptant une approche structurée, les équipes de maintenance peuvent s'assurer que toutes les tiges de graphite sont dans un état optimal, ce qui prolonge la durée de vie des tiges et maintient l'efficacité et la sécurité globales du four de frittage sous vide.

Autres mesures préventives

Contrôle du courant

Le courant qui traverse la tige de graphite doit être méticuleusement régulé pour éviter toute surchauffe ou brûlure potentielle, qui peut se produire en raison d'une charge de courant excessive. Ce contrôle est crucial car il a un impact direct sur la longévité et l'efficacité du barreau de graphite dans un four de frittage sous vide.

Pour parvenir à un contrôle optimal du courant, plusieurs facteurs doivent être pris en compte :

-

Contrôle du courant: La surveillance continue du courant permet de s'assurer qu'il reste dans la plage de fonctionnement sûre. Les fours modernes sont souvent équipés de capteurs et de systèmes de surveillance avancés qui fournissent des données en temps réel.

-

Mécanismes de régulation: Les mécanismes de régulation automatiques ou manuels peuvent ajuster le courant en fonction des informations fournies par les systèmes de surveillance. Cet ajustement dynamique permet de maintenir un niveau de courant stable et sûr.

-

Gestion thermique: Des stratégies de gestion thermique appropriées, telles que l'utilisation de dissipateurs de chaleur ou de systèmes de refroidissement, peuvent dissiper l'excès de chaleur généré par le courant, évitant ainsi la surchauffe.

| Considérations | Importance |

|---|---|

| Surveillance du courant | Veille à ce que le courant reste dans des limites sûres, afin d'éviter la surchauffe et les brûlures. |

| Mécanismes de régulation | Permet un ajustement dynamique du courant sur la base de données en temps réel. |

| Gestion thermique | Dissipe l'excès de chaleur, préservant ainsi l'intégrité et les performances de la tige. |

En gérant soigneusement le courant et en mettant en œuvre des systèmes de surveillance et de régulation robustes, le risque d'endommagement des tiges de graphite dû à un courant excessif peut être considérablement réduit.

Maintien du vide

Le degré de vide à l'intérieur d'un four de frittage sous vide joue un rôle essentiel dans l'efficacité opérationnelle des barres de graphite. Il est essentiel de veiller à ce que le niveau de vide réponde aux exigences spécifiées pour maintenir des performances optimales. Les facteurs qui contribuent à une baisse du niveau de vide doivent être rapidement identifiés et traités afin de prévenir les problèmes potentiels.

L'entretien régulier de la pompe à vide est essentiel pour maintenir le niveau de vide souhaité. Cela comprend

-

Gestion de l'huile: Les pompes à vide qui dépendent de l'huile nécessitent des contrôles et des changements réguliers. Des niveaux d'huile sales ou bas peuvent endommager la pompe et entraîner des dysfonctionnements. Il est conseillé de consulter le manuel de l'utilisateur pour connaître le type d'huile recommandé et la fréquence des vidanges.

-

Nettoyage des composants: L'accumulation de poussière, de saleté et de débris à l'intérieur de la pompe peut réduire son efficacité. Nettoyez régulièrement la tête de pompe, le moteur et les orifices d'entrée et de sortie à l'aide d'outils de nettoyage appropriés.

-

Contrôles généraux d'entretien:

- Boulons et raccords: Vérifier régulièrement le serrage des boulons de montage et des raccords de vibration.

- Bruit et vibrations: Examinez tout bruit ou vibration inhabituel afin de prévenir tout problème potentiel.

- Protections: Assurez-vous que toutes les protections sont installées avant de faire fonctionner la pompe.

- Niveaux d'huile: Surveillez les niveaux d'huile et recherchez les signes de contamination. Changez l'huile si nécessaire.

Pour les pompes de dégrossissage, les points d'entretien supplémentaires sont les suivants :

- Poulies et courroies: Vérifier le serrage des poulies et des courroies pour s'assurer de leur bon fonctionnement.

- Filtre de la ligne d'échappement: Vidangez quotidiennement le filtre de la ligne d'échappement et assurez une bonne ventilation.

- Réservoir d'huile et vannes: Nettoyez le réservoir d'huile, le tablier des vannes et l'électrovanne tous les six mois.

En respectant ces pratiques d'entretien, le degré de vide à l'intérieur du four de frittage peut être maintenu, ce qui garantit la longévité et l'efficacité des tiges de graphite.

Sécurité des opérations

Il est primordial de garantir la sécurité des opérations lors du remplacement et de l'entretien des tiges de graphite dans les fours de frittage sous vide. Ce processus implique plusieurs étapes critiques pour éviter les brûlures et autres incidents de sécurité.

Tout d'abord, les opérateurs doivent porter un équipement de protection individuelle (EPI) approprié, notamment des gants résistants à la chaleur et des écrans faciaux, pour se protéger des températures élevées et des étincelles potentielles. En outre, la zone de travail doit être bien ventilée et exempte de matériaux inflammables afin de minimiser le risque d'incendie.

Deuxièmement, avant toute opération d'entretien ou de remplacement, le four doit être correctement refroidi jusqu'à ce qu'il atteigne une température sûre. Cette période de refroidissement est cruciale pour éviter les brûlures accidentelles et pour s'assurer que les barres de graphite sont manipulées sans causer de dommages structurels dus au stress thermique.

Troisièmement, lors de la manipulation des barres de graphite, les opérateurs doivent utiliser des outils spécialisés conçus pour les environnements à haute température. Ces outils permettent de maintenir une prise sûre sans endommager les tiges ou risquer de glisser, ce qui pourrait entraîner des accidents.

Enfin, une séance d'information approfondie sur la sécurité doit être organisée avant le début de tout travail de maintenance. Ce briefing doit porter sur les procédures d'urgence, les voies d'évacuation et l'utilisation correcte des équipements de sécurité. Des sessions de formation régulières pour tout le personnel impliqué dans l'entretien et le remplacement des tiges de graphite sont essentielles pour renforcer les protocoles de sécurité et garantir le respect des règles.

Le respect de ces mesures de sécurité permet de réduire considérablement le risque de blessures et d'accidents, et de garantir un environnement de travail plus sûr à l'ensemble du personnel impliqué dans l'exploitation et la maintenance des fours de frittage sous vide.

Produits associés

- Four de graphitisation sous vide vertical à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de traitement thermique sous vide graphite 2200 ℃

- Grand four de graphitisation sous vide vertical en graphite

- Creuset en graphite pur de haute pureté pour l'évaporation

Articles associés

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Maximiser l'efficacité et la précision avec les fours à graphite sous vide

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Pourquoi vos composants en graphite échouent sans cesse — et comment y remédier définitivement

- Guide complet des fours à moufle : Applications, types et entretien